Dans le monde des compresseurs à vis rotative sans huile, on rencontre beaucoup de termes : sans huile, Classe 1, "techniquement sans huile", Classe 0, certifié Classe 0, etc. Bien qu'ils puissent sembler proches, il y a beaucoup à découvrir au sujet des différences, car les conséquences d'une erreur sur la solution et la technologie peuvent être considérables.

Dans cet article de blog, nous nous intéressons plus précisément à l'air sans huile Classe 0 plutôt que Classe 1, aussi appelé "techniquement sans huile". Nous allons plonger dans la complexité des diffé-rences entre la Classe 0 et l'air "techniquement sans huile" en définissant les différences essentielles entre ces deux classes. Commençons par définir à la base pourquoi l'air sans huile est aussi important.

Dans certains secteurs d'activité et certaines applications, la pureté de l'air comprimé est détermi-nante. De l’air d’une grande pureté est requis pour réduire le risque de contamination de l'air compri-mé, du produit final et des autres éléments de la chaîne de production. Ces secteurs d'activité sont notamment les industries alimentaires et de boisson, pharmaceutiques, automobiles, médicales, élec-troniques, les laboratoires, l'aérospatiale, les semi-conducteurs, les raffineries et industries chimiques, entre autres.

L'air comprimé exempt d’huile est d’une importance cruciale dans ces secteurs, car la moindre conta-mination peut avoir des effets nocifs —pensez notamment à la contamination du produit final, aux dégâts sur les équipements de production, pouvant causer des arrêts ou endommager la réputation de votre marque du fait de la baisse de qualité du produit final ou des rejets de ces produits.

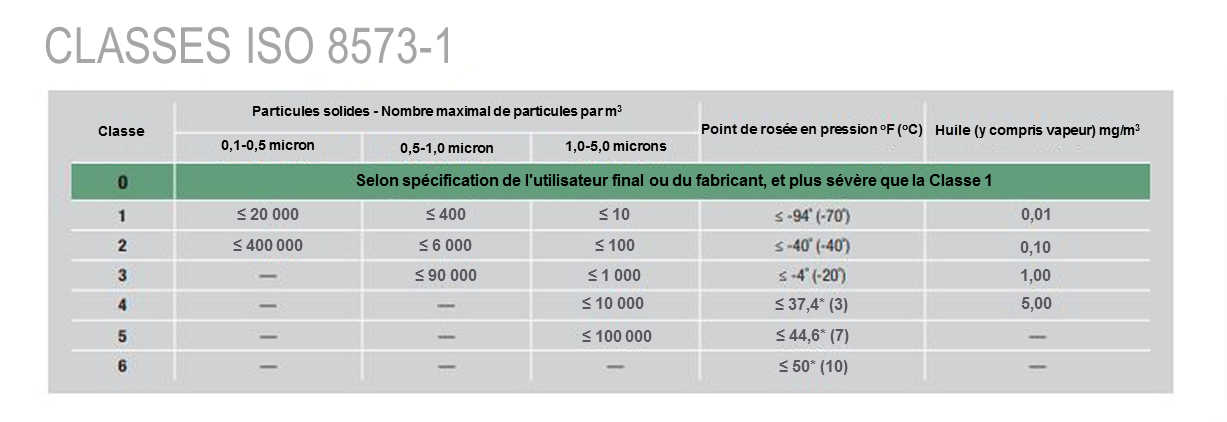

Les classes de qualité d'air de l'ISO (International Organization for Standardization) 8573-1 décrivent les contaminations autorisées par classe. Les applications sans huile exigent au minimum une qualité de Classe 1, mais de préférence de Classe 0. C'est parce que la Classe 0 est stable, alors que la Classe 1 est instable. La Classe 1 exige une filtration en ligne pour éliminer la présence d’huile provenant du procédé de compression, et la filtration dépend essentiellement de deux variables ayant une influence directe sur les performances du procédé de filtration : la pression de l'air comprimé et sa température par rapport à la température ambiante.

La Classe 0 est plus exigeante que la Classe 1 (0,01 mg/m3 de contamination par l'huile), par accord entre le constructeur et l'utilisateur. La Classe 0 est aussi la norme atteinte par les compresseurs sans huile standard Sullair/Hitachi dans nos gammes des séries DSP, SRL, DS et centrifuges.

En résumé, plus la classe est basse, plus la concentration autorisée de contamination d'huile dans l'air comprimé est faible, et plus le risque d'autres contaminations est faible.

La norme ISO 8573-1 définit des classes de pureté pour les contaminations de l'air comprimé : parti-cules, eau et huile. Les classes de pureté ISO 8573-1 permettent de décrire la qualité d'un système d'air comprimé ou de spécifier la qualité exigée pour une application particulière.

Pour cet article de blog, nous allons nous concentrer sur la seule contamination par l'huile.

La Classe 1 s'obtient par des compresseurs à bain d'huile avec filtration en ligne pour récupérer une partie de l'huile évacuée en aval. C'est pourquoi l'air de Classe 1 peut être considéré comme de l'air "techniquement sans huile".

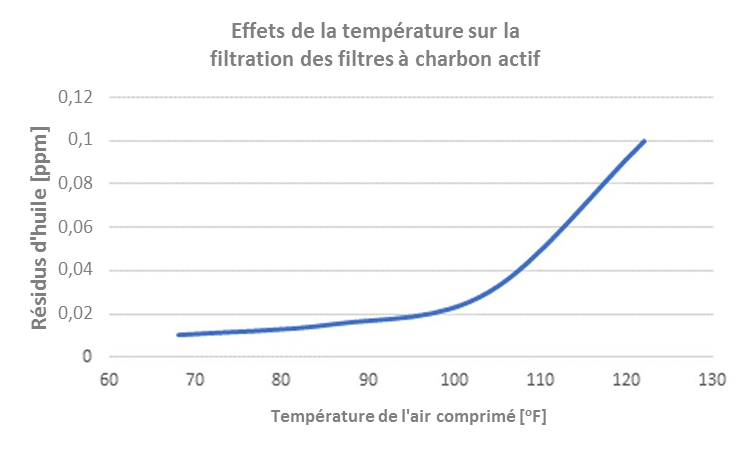

Considérons par exemple une machine à bain d'huile de 1000 cfm (1 700 m3/h). Elle rejette environ 53 litres d'huile en aval par an (à 30°C et 3 mg/m3 traversant le décanteur d'huile). Il faut au minimum trois filtres pour éliminer l'huile, notamment un filtre à charbon actif pour les vapeurs d'huile – mais ce peut être une solution risquée et précaire, voici pourquoi. Les performances des filtres à huile en ligne diminuent avec la température d'entrée.

Les filtres en aval ont des valeurs nominales spécifiées à 20-21°C de température d'entrée d'air com-primé.. C'est une situation très particulière. Si on n'est pas dans ce cas, les performances de filtration décrois-sent de façon exponentielle aux températures supérieures (voir graphique n° 2). Imaginez ce qui se passe si votre air comprimé atteint 27°C, 38°C ou plus — et cela peut facilement arriver car la tempéra-ture de l'air comprimé à la sortie du compresseur est supérieure d'environ 15°C à la température am-biante. Voici ce qui se produit : avec l'augmentation de température, le risque de passage d'huile en aval augmente fortement. Ceci signifie que de l'huile peut arriver dans votre équipement et contami-ner le produit final, votre équipement de production et l'environnement.

De plus, il faut aussi prendre en compte des facteurs d'entretien pour utiliser des compresseurs à bain d'huile avec filtration pour obtenir de l'air de Classe 1 "techniquement sans huile". En plus du risque élevé de contamination, les utilisateurs doivent aussi prendre en compte les travaux et les coûts correspondant à l'entretien des décanteurs d'huile, des filtres à huile en ligne, des filtres à vapeur d'huile et des équipements de traitement des condensats notamment :

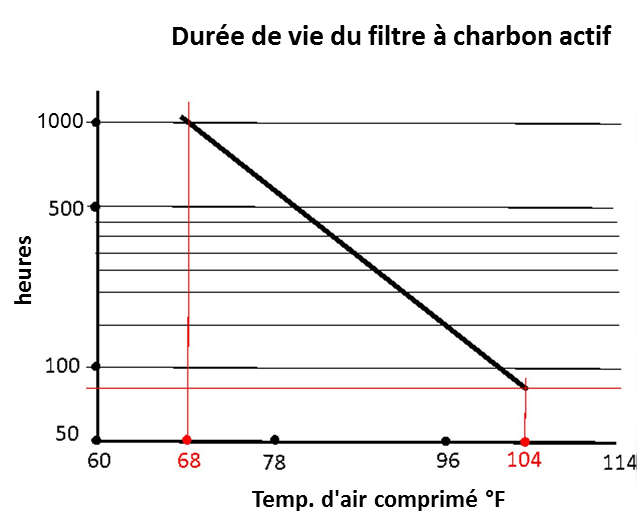

Les filtres n’ont pas une grande durée de vie. Si vous les maintenez en permanence à 20-21°C, les filtres à charbon actif – qui éliminent les vapeurs d'huile jusqu'à 0,01 mg/m3 – durent environ 1 mois et demi (41 jours); mais tout écart de température jusqu'aux alentours de 38 °C fait chuter la durée de vie du filtre à charbon actif à seulement environ 90 heures (4 jours).

La variation de température rend la Classe 1 d'air sans huile instable et implique que la qualité de l'air peut facilement sauter de la Classe 1 ou "techniquement sans huile" à la Classe 2 qui ne mérite même pas le titre d'air sans huile. Ça se gâte sérieusement !.

Cela étant dit, la Classe 1 n'est pas toujours techniquement sans huile, parce que la qualité et les per-formances de la filtration dépendent de la température de l'air comprimé. Plus la température est élevée, plus la qualité de l'air comprimé est réduite. L'air comprimé peut passer de la Classe 1 à la Classe 2 en fonction de la température.

Même dans des conditions optimales et avec plusieurs niveaux d'élimination de l'huile (filtres en ligne), les solutions "techniquement sans huile" ne sont plus considérées comme une bonne pratique. C'est à cause du risque d'instabilité de la qualité de l'air comprimé (qui peut passer de la Classe 1 à la Classe 2 et inversement), du fait de la variation des performances des filtres en ligne avec la tempéra-ture.

Comme indiqué ci-dessus, la Classe 0 est plus stricte que la Classe 1 (avec 0,01 mg/m3 de contamination par l'huile).

L'air de Classe 0 est une solution plus sûre que celui de Classe 1 à cause de sa stabilité, qui ne varie pas avec la température et n'exige pas de filtration en ligne pour éliminer les contaminations d’huile pro-venant du compresseur.

En tant que classe de qualité d'air la moins permissive, la Classe 0 permet d'assurer qu'un compresseur refoule de l'air comprimé exempt d'aérosols d'huile, de vapeurs d'huile ou d'huile liquide provenant du compresseur. Les compresseurs sans huile de Classe 0 éliminent la contamination potentielle, car aucune trace d'huile ou de lubrifiant n'est introduite dans le procédé de compression d'air.

Bien que les compresseurs d'air sans huile de Classe 0 puissent sembler plus coûteux au départ, le coût supplémentaire est largement inférieur aux risques encourus. Les compresseurs de Classe 0 sont bien plus sûrs pour les applications sensibles, par exemple dans les industries alimentaires et de boisson, pharmaceutiques, électroniques et médicales. La certification de Classe 0 réduit le risque de contami-nation de l'air pouvant se traduire par la dégradation des produits et des pertes importantes au niveau du chiffre d'affaires, de la confiance des clients et de la réputation de votre marque.

Ces risques n’ont pas de prix.

En un mot, la Classe 0 répond aux exigences de la norme ISO 8573-1

L'air certifié de Classe 0 a été certifié par un laboratoire externe pour assurer la conformité à toutes les exigences de la Classe 0. Pour l'essentiel, l'air certifié de Classe 0 est comme une vérification supplé-mentaire de la qualité de l'air par un tiers indépendant.

On voit passer beaucoup de termes dans le monde des compresseurs à vis rotative sans huile. Bien qu'ils puissent sembler similaires il y a des différences énormes qui peuvent avoir des conséquences graves en cas de choix erroné. Nous avons aujourd'hui expliqué pourquoi l'air sans huile est important au départ, avec les différences entre de l'air de Classe 1 "techniquement sans huile" et de l'air de Classe 0.

Il y a beaucoup de choses en jeu au quotidien — la confiance de vos clients, vos productions journa-lières, les équipements en aval, le risque d'arrêt et la réputation de votre marque. Les enjeux sont trop grands pour lésiner sur votre système d'air comprimé. L'utilisation de compresseurs sans huile certifiés Classe 0 selon ISO 8573-1 contribue à améliorer le fonctionnement et la rentabilité de votre entreprise en réduisant vos risques.

Utilisez les cases à cocher pour sélectionner les types de cookies que vous souhaitez accepter, puis appuyez sur le bouton «Enregistrer les paramètres». Consultez notre politique de confidentialité.